材料選擇指南

從源頭降低風險,守護您每一項關鍵運作

精準選材,打造值得信賴的系統

在設計流體系統時,選擇合適的材料至關重要。不僅影響系統的性能和壽命,還關係到安全性和合規性。自 1947 年起,我們便致力於對抗腐蝕,深入了解各種腐蝕機制與合金抗蝕特性。我們所使用的合金中,往往結合 2 到 10 種元素,以最佳比例配方提供卓越的耐腐蝕性能與穩定的使用壽命。

Swagelok可根據應用需求、腐蝕環境和行業標準,協助您選擇最合適的材料。

從源頭降低風險,守護您每一項關鍵運作

精準選材,打造值得信賴的系統

在設計流體系統時,選擇合適的材料至關重要。不僅影響系統的性能和壽命,還關係到安全性和合規性。自 1947 年起,我們便致力於對抗腐蝕,深入了解各種腐蝕機制與合金抗蝕特性。我們所使用的合金中,往往結合 2 到 10 種元素,以最佳比例配方提供卓越的耐腐蝕性能與穩定的使用壽命。

Swagelok可根據應用需求、腐蝕環境和行業標準,協助您選擇最合適的材料。

瞭解潛在腐蝕型態,是正確選材的第一步

在流體系統中,腐蝕是影響設備壽命、安全與可靠性的重要風險來源。

選擇材料前,必須先了解系統可能面臨的腐蝕型態。正確認識這些腐蝕現象,有助於在設計初期就避免潛在風險,並選用能提供長期穩定保護的材料。

以下是常見的幾種腐蝕形式:

- 一般腐蝕(General Corrosion)

- 點蝕(Pitting Corrosion)

- 縫隙腐蝕(Crevice Corrosion)

- 應力腐蝕開裂(Stress Corrosion Cracking)

- 硫化應力腐蝕(Sour Gas Cracking)

- 氫脆(Hydrogen Embrittlement)

- 晶間腐蝕(Intergranular Corrosion)

- 電偶腐蝕(Galvanic Corrosion)

- 一般腐蝕(General Corrosion)

- 點蝕(Pitting Corrosion)

- 縫隙腐蝕(Crevice Corrosion)

- 應力腐蝕開裂(Stress Corrosion Cracking)

- 硫化應力腐蝕(Sour Gas Cracking)

- 氫脆(Hydrogen Embrittlement)

- 晶間腐蝕(Intergranular Corrosion)

- 電偶腐蝕(Galvanic Corrosion)

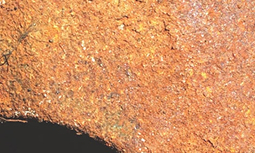

一般腐蝕(General Corrosion)

說明:金屬表面整體均勻受損,腐蝕速率可預測但會逐年削弱結構厚度,影響壓力承載能力。

形成機制:氧與合金中鉻反應產生氧化層,隨時間剝落並重新生成。

典型環境:鹽霧、濕氣、酸鹼液。

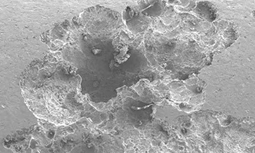

點蝕(Pitting Corrosion)

說明:形成局部深孔,難以偵測但破壞性極高,易導致穿孔與洩漏。

形成機制:表面氧化膜被氯離子破壞,形成高酸性微環境。

常見於:高氯化物溶液、高溫水處。

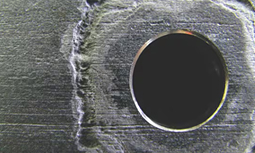

縫隙腐蝕(Crevice Corrosion)

說明:藏於金屬表面縫隙或夾具間,難以清潔,腐蝕加速。

形成機制:氧氣耗盡導致局部陽極效應。

風險區域:墊圈下方、管夾接觸處。

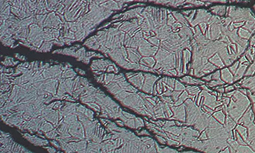

應力腐蝕開裂(Stress Corrosion Cracking)

說明:結構在無明顯外力下突然破裂,常見於高氯環境與奧氏體鋼。

條件:腐蝕環境 + 拉應力 + 敏感材料。

不可預測,風險高。

硫化應力腐蝕(Sour Gas Cracking)

說明:在含 H₂S 與水氣環境中造成材料脆化與裂紋。

風險因子:高硬度、低 pH、H₂S 分壓高、時間長。

應用場景:天然氣開採、煉油設備。

氫脆(Hydrogen Embrittlement)

說明:氫滲透金屬後引起脆化,導致延展性與抗衝擊性下降。

常發生於:靜態或循環拉應力環境。

預防方式:使用鎳含量高的奧氏體合金。

晶間腐蝕(Intergranular Corrosion)

說明:沿晶粒邊界腐蝕,與焊接熱處理密切相關。

機制:鉻耗區形成,降低抗蝕性。

風險區域:焊接熱影響區(HAZ)。

電偶腐蝕(Galvanic Corrosion)

說明:異種金屬接觸導致電位差腐蝕,犧牲較低電位金屬。

解法:搭配電壓差 <0.2V 的金屬組合。

應用建議:316SS 搭配 6-Moly、Tungum 等管材。

材料選得對,系統更安全可靠

Swagelok 所採用的金屬材料皆通過嚴格品質控管,並符合 NACE MR0175、NORSOK M-650 等關鍵標準,在全球多數高腐蝕場域中已有廣泛實績,是處理高腐蝕流體時最值得信賴的選擇。

面對多變且嚴苛的應用環境,Swagelok提供多種耐腐蝕合金,從不鏽鋼到高性能鎳基材料,可幫助您針對不同腐蝕機制、壓力等級與產業標準,挑選出最合適的解決方案:

316/316L 不鏽鋼

常見於一般化學處理與工業設備,具優異的整體耐蝕性與良好成形性。

6-Moly 合金(如 254 SMO®, 6HN)

對點蝕與縫隙腐蝕具有極強防護力,適用於高氯環境。

超級雙相不鏽鋼(如 Alloy 2507)

同時具備高強度與抗 SCC 能力,是高壓與海洋應用的理想選擇。

Alloy 825(Incoloy® 825)

可抵禦廣泛化學腐蝕環境與晶間腐蝕,適合酸性製程與含硫應用。

Alloy 625(Inconel® 625)

高溫穩定性強,耐酸能力佳,特別適合極端製程條件。

Alloy C-276(Hastelloy® C-276)

能抵抗濕氯氣與多種氧化/還原性介質,廣泛應用於重腐蝕產業。

Monel® 400(Alloy 400)

特別適用於氫氟酸與工業用水環境,低溫下仍保有強度。

鈦合金(Titanium Alloys)

可自動生成穩定氧化膜,對海水、氧化性酸與生物腐蝕具極高耐性。

工程化材料組合

結合 Swagelok 316/316L 接頭與高耐蝕管材(如 Alloy 825、254 SMO),在控制成本的同時提升整體耐蝕性能,常見於海洋應用。

符合產業規範,是確保系統穩定與驗證通過的關鍵

- NACE MR0175 / ISO 15156

- NORSOK M-650

NACE MR0175 / ISO 15156

- 適用於含 H₂S 的酸性天然氣與石化環境

- 針對材料的硬度、金相結構、熱處理條件與應用壓力進行分級限制

- Swagelok 的 6-Moly、2507、625、825 等合金元件皆通過此標準認證,適用於 sour service 儀控與製程系統

NORSOK M-650

- 挪威石油工業所制定的材料與供應鏈驗證標準

- 適用於離岸平台、深海設備與高壓腐蝕環境

- Swagelok 提供來自 2507、254 SMO、6HN 的 NORSOK 認證鍛件與棒材製品

對照表

| 合金名稱 | 抗腐蝕類型 | NACE MR0175/ISO 15156 | NORSOK M-650 |

|---|---|---|---|

| 316/316L不罐鋼 | 一般腐蝕、氫脆、晶間腐蝕 | 儀控系統適用 | — |

| 6-Moly (254 SMO®, 6HN) | 點蝕、縫隙腐蝕、SCC、硫化應力腐蝕 | A.8、A.11 | |

| Alloy 2507 | 一般腐蝕、局部腐蝕、SCC、硫化應力腐蝕 | A.24 | |

| Alloy 825 | 一般腐蝕、局部腐蝕、SCC、硫化應力腐蝕、晶間腐蝕 | — | |

| Alloy 625 | 一般腐蝕、縫隙腐蝕、SCC、硫化應力腐蝕、晶間腐蝕 | A.13、A.14 | — |

| Alloy C-276 | 點蝕、縫隙腐蝕、SCC、SSC、晶間腐蝕、氧化/還原性化學腐蝕 | — | |

| Alloy 400 (Monel®) | 一般腐蝕、SCC、氫脆、硫化應力腐蝕 | 部分應用 | — |

| 鈦合金 | 微生物腐蝕、氧化性酸腐蝕、氯化物腐蝕 | 條件適用 | — |

| 工程化材料組合 | 視所用合金而定(通常用於抗點蝕與電偶腐蝕) | 依所用材料而定 | 如搭配 254、6HN |

成為全世界信賴的流體系統專家

幫助客戶實現目標,在嚴峻的工作情況下,依然保持流體系統的傑出效能表現。